2015年9月25日,世界首臺1000MW超超臨界二次再熱汽輪機國電泰州電廠#3機組順利通過168小時試運行,這是迄今目前世界上效率最高的燃煤發電機組。

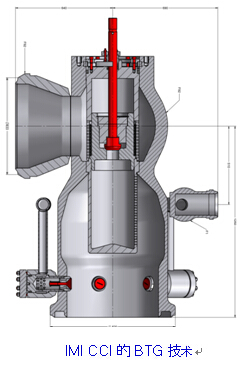

這也是繼今年6月27日,世界首臺660MW的華能安源電廠新建工程1號機組順利通過168小時連續滿負荷試運行后,國內又一個采用IMI關鍵流體的汽輪機旁路技術的二次再熱發電項目進入正式運行!

泰州電廠

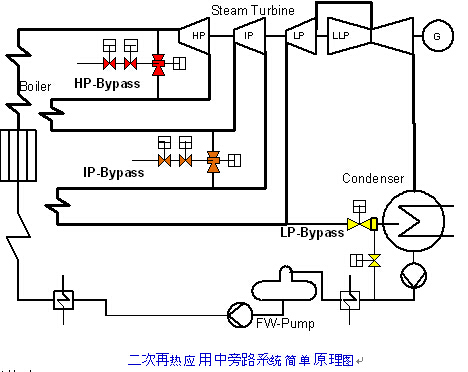

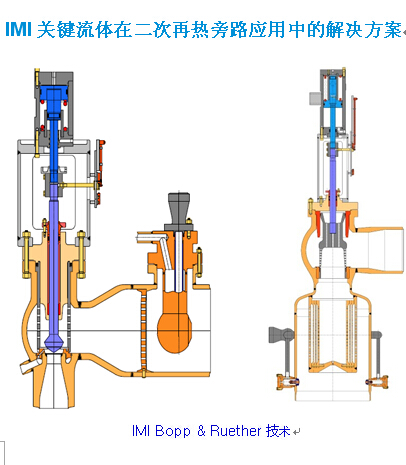

與華能安源電廠采用IMICCIBTG旁路技術不同的是,國電泰州電廠#3二次再熱機組采用的是IMI關鍵流體旗下德國IMIBopp&Ruether旁路技術,為共計8套高、中、低旁路組成整個旁路系統,以配合和優化機組啟動,保護汽輪機,提供安全功能保護鍋爐系統,以及配合再熱器安全閥保護再熱系統。該訂單是在2013年6月簽訂,并于半年之后交貨。

為什么要采用二次再熱技術?

因為化石燃料的枯竭,和全球民眾對火電廠CO2排放限制的呼聲愈濱愈烈,發展高參數大容量的超超臨界機組,尤其是700℃超超臨界機組、提高火電機組發電效率、降低污染物及CO2排放成為整個電力生產行業發展的主要趨勢,也是解決目前能源危機的主要方法。

二次中間再熱技術是提高機組熱效率的另一種有效方法。蒸汽中間再熱是指將汽輪機高壓缸中膨脹至某一中間壓力的蒸汽全部引出,送入到鍋爐再熱器中再次加熱,然后送回到汽輪機中壓缸或低壓缸中繼續做功。再熱技術可以提高蒸汽膨脹后的干度,提高蒸汽的做功能力,蒸汽中間再熱可分為一次再熱和二次再熱。

以泰州電廠為例,其壓力及溫度為33.11Mpa/605℃/613℃/613℃的二次再熱技術相比傳統的24.1MPa/566℃/566℃的一次再熱技術,其熱效率可提高約3%~8%,煤耗降低約5%~8%。

二次再熱的技術挑戰在哪里?

超超臨界二次再熱機組與超超臨界百萬機組相比增加了一個超高壓缸,形成了以超高壓缸、高壓缸、中壓缸和兩個低壓缸組成的5缸結構,是當今燃煤機組中技術含量最多、蒸汽參數最高、通流效率最好、制造難度最大的機組。由此也為其旁路系統解決方案提出了前所未有的技術挑戰。

二次再熱機組高、中、低旁路的入口蒸汽溫度達到了628℃。所以,材料工程是基礎工程,耐高溫閥門的合金材料篩選與研發是關鍵!IMI關鍵流體的產品能夠承受更高的壓力,耐更高的溫度一是得益于材料科學的發展,二是設計上對材料的合理選擇使用,以及先進的生產工藝和熱處理工藝。

其次,二次再熱會使得鍋爐、汽輪機和熱力系統的結構變得復雜。因為有兩個再熱器,鍋爐結構復雜化;增加一個超高壓缸,增加一根再熱冷管與再熱熱管,增加一套超高壓主汽、調節閥,機組長度增加,軸系趨于復雜,汽輪機結構復雜化。

IMI關鍵流體在二次再熱旁路應用中的解決方案

因為多了中旁閥,形成高中低三級串聯旁路系統,較一次再熱的二級串聯旁路復雜,因此需要各級旁路同時協同配合以完成整個啟動過程。同時這種復雜性對鍋爐的影響也很大,運行時對閥門的控制性要求更高。

此外,由于中、低旁路的入口壓力要小于標準一次再熱機組的旁路,這要求非常大的閥門尺寸來應對2倍于一次再熱機組內的流量。

根據這些實際的應用工況,IMI關鍵流體的高旁閥采用多級籠罩、加大行程等方法來應對,控制過程流速并降低震動噪音,同時增加了閥門的調節性能,實現壓力和溫度控制。

安全可靠的液壓系統為閥門的動作提供動力保障,采用硬管作為液壓塊與執行機構之間油路通道,避免用螺栓連接,增加了可靠性,防止因螺栓松動造成油系統泄漏。

對鍋爐系統起到安全保護功能。在啟動階段優化工質、縮短啟動時間,實現鍋爐與汽輪機的最佳匹配,在運行階段保護汽輪機。

IMI關鍵流體的旁路閥技術可以實現增大行程、增加可調比。并采用蒸汽輔助霧化增強霧化效果,避免內件受到過大熱應力。

為用戶提高能效和經濟效益——每年節約發電成本約7000~8000萬元

無論是國電泰州采用的IMIBopp&Reuther技術,還是華能安源采用的IMICCIBTG旁路技術,兩個電廠一致肯定IMI關鍵流體旗下的這兩種旁路技術能夠適應和滿足二次再熱超超臨界機組的運行,至目前為止閥門沒有明顯的泄漏、振動和其它異常。

以國電泰州電廠為例,從能效的提高上看,熱耗率降低了7%(二次再熱熱耗為7296.67kj/kwh,比單級再熱機組7841.78kj/kwh節省了約545.0kj/kwh)。煤耗率節省了7.2%(267.4g/kwh,比單級再熱機組的288.0g/kwh節省了約20.6g/kwh)。

如果換算成經濟效益,因采用二次再熱技術比起單次再熱機組所降低的煤耗,每年為電廠節約14.8萬噸標煤,節省發電成本7000~8000萬元/年(按標煤市價500元/噸計算)。

以上各項技術經濟指標均處于世界領先地位,汽機旁路系統的可靠性能為整個機組的安全可靠運行提供了有力保障。