如何來降低HJT的成本?

降低HJT電池非硅成本是關鍵

HJT非硅成本占比高于PERC。HJT電池的成本主要由硅片、漿料、靶材、設備折舊和其他構成,成本占比分別為53%/25%/6%/5%/11%。目前HJT非硅成本占比約47%,而PERC電池非硅成本占比約43%,主要是HJT低溫銀漿、靶材、設備等非硅成本較高。

HJT電池成本較PERC每瓦高0.18元,94%的成本增加在非硅成本上。假設PERC和HJT電池轉換效率分別為22.7%/24%,產品良率分別為98.9%/98.5%,單片銀耗分別為90/120mg。由于N型硅片較P型硅片溢價8%,預計HJT單瓦硅片成本為0.48元,較PERC高2.1%。由于低溫銀漿較高溫銀漿溢價30%,且HJT銀耗更高,HJT單瓦銀漿成本約為0.23元,較PERC高130%。由于HJT設備單位GW需要4.5億元投資,而單位GW的PERC設備投資約1.7億元,因此HJT設備單瓦折舊約0.05元,較PERC高150%。此外,HJT靶材成本每瓦約0.05元,而PERC無靶材成本。由于HJT生產工序少,制造費用等預計每瓦較PERC低0.03元。綜合以上,HJT電池生產成本約為0.9元/W,與PERC0.72元/W的成本相比高出0.18元/W,高出的成本中硅片、銀漿、靶材、設備折舊成本增加的占比分別為6%/72%/28%/17%。未來HJT降本主要依靠硅耗減少、銀漿降本、靶材國產化、設備降本來實現。

銀漿降本:銀包銅技術有望大幅降本,柵線工藝優化降低銀耗

目前HJT電池銀耗約為PERC的2倍多。PERC的銀漿通過高溫燒結固化,銀粉熔融在一起,容易形成導電通路。而HJT是低溫工藝,低溫銀漿的導電性能弱于高溫銀漿,因此需要提高銀的含量來提高導電性。以166電池片為例,單片HJT電池銀漿耗量超過200mg,而PERC電池銀耗約為90mg。

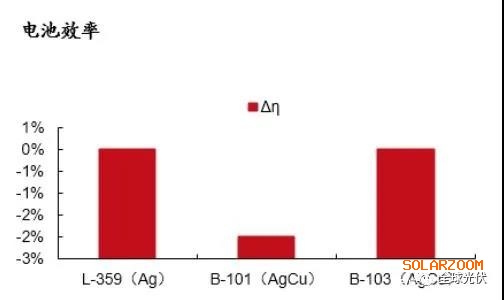

銀包銅技術可大幅降低銀耗,單瓦成本降低0.12元。銀包銅是在銅的表面包裹銀粉,低溫加工工藝使得銅作為導電材料,從而降低銀的使用量。一般低溫銀漿中銀含量約92%,8%為有機物玻璃粉等,而銀包銅中銀、銅、有機物的含量分別為41%/51%/8%,使得銀含量占比降低近一半。以166電池片為例,銀包銅技術可使HJT電池銀耗降至106mg,達到與PERC接近的銀耗水平。而銀包銅技術需采用低溫工藝,對于PERC、TOPCON的高溫工藝不適用,可快速降低HJT的銀耗差距。考慮到低溫銀漿相比高溫銀漿30%的溢價,在其他條件不變的情況下,若銀耗相同,HJT的電池的單瓦成本將由0.9元降至0.78元,較PERC成本高8%。

銀包銅技術有望得到量產驗證。目前京都KE公司可實現銀包銅量產,華晟將于21年6月采用銀含量62%的銀包銅漿料進行試驗,若試驗通過,HJT電池單位銀耗與PERC電池單位銀耗之間的差距將從2020年的100%左右急劇縮小到20%以內。若華晟通過銀包銅試驗,21Q4將采用銀包銅技術進行量產,HJT銀耗仍有進一步下降空間,貼近甚至低于PERC銀耗量,真正開啟HJT技術的低成本量產時代。

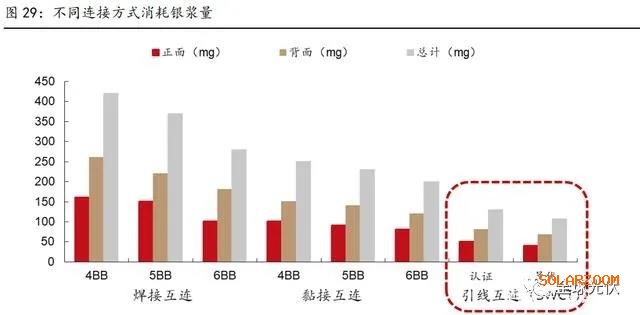

高精串焊技術可降低銀耗,單瓦成本降低0.08元。目前主柵銀耗約為20mg,細柵銀耗約110mg,通過高精度串焊減少主柵pad點大小,使得主柵變細、變短,副柵變少,減少細柵及主柵銀耗,銀耗有望從180mg/片降至120mg/片,電池單瓦成本有望降低0.08元。目前高精串焊技術已在華晟量產線上進行使用,預計21年6月底前會有4臺高精串焊設備進行量產試用。

無主柵技術可降低銀耗,每瓦成本降低0.11元。得益于HJT電池表面導電的特性,取消金屬柵線電極,直接貼合低溫合金包覆的銅絲到TCO上,形成歐姆接觸,可制造無主柵電池,無主柵后銀漿耗量有望從180mg降至100mg,每瓦成本降低0.11元。

低溫銀漿有望實現進口替代,大幅降低銀漿價格。高溫銀漿市場已逐步實現進口替代,國產廠商于2017年對高溫銀漿進行進口替代,到2020年國產品牌帝科股份、蘇州固锝、匡宇科技、常州聚合高溫銀漿市占率約40%+,海外供應商日本KE、杜邦、漢高、賀利氏由于成本劣勢,正逐步被國產品牌替代。目前低溫銀漿由于對原料要求高,90%的低溫銀漿由日本KE供應,未來隨著國產HJT投資規模的擴大,低溫銀漿也有望實現進口替代,常州聚和、蘇州晶銀已經實現低溫銀漿小批量生產,浙江凱盈進入產品測試階段。目前進口銀漿價格約6500-6800元/kg,國內低溫銀漿價格約為5000-5500元/kg,隨著國產化量產,低溫銀漿價格有望降至5000元/kg以下,與高溫銀漿平價。

靶材降本:國產化有望大幅降低靶材成本

靶材是TCO薄膜生產的核心材料。TCO薄膜生產主要采用ITO、SCOT、IWO、ICO四種靶材,濺射是制造TCO薄膜的主要工藝,利用離子源產生的離子,在真空中經過加速聚集,形成高速離子束流,轟擊固體表面,離子和固體表面的原子發生動能交換,使固體表面的原子離開固體并沉積在基底表面,被轟擊的固體稱為濺射靶材。TCO薄膜沉積主要采用PVD和RPD兩種技術,PVD技術以ITO、SCOT作為靶材,RPD以IWO、ICO作為靶材。

靶材的生產制造具有一定的技術壁壘。由于靶材的質量直接影響TCO薄膜的一致性和均勻性,因此靶材的純度、致密度和均勻性等要求較高,靶材的金屬純度要求達到99.995%以上,靶材的致密度對TCO薄膜的電學和光學性能有顯著影響,靶材的成分、晶粒度直接影響薄膜的一致性和均勻性,因此靶材的材料和制造工藝具有一定的技術壁壘。

大尺寸高純靶材市場被日韓企業占據。高純濺射靶材上游的高純金屬市場主要被日韓企業壟斷,目前高純濺射靶材的主要供應商為日本三井、東曹、日立、三星、康寧,國內企業在大尺寸高純靶材的生產能力與外資相比仍有差距,日韓企業可做出長3000毫米、寬1200毫米的靶材,但國產靶材的長度不超過1000毫米。

ITO、IWO靶材已逐步實現國產化,國產化有望將電池的靶材成本降低57%。目前國內先導、映日等企業ITO靶材已較為成熟,先導通過收購優美科國際公司,其靶材生產的純度、密度大幅提升,長度可達4000毫米,目前SCOT靶材正在研發,IWO壹納光電已實現國產。以IWO靶材為例,在同樣是4-4.5g/cm的密度下,進口靶材價格為3200元/kg,對應電池靶材成本0.6-0.7元/片,國產靶材價格約2000元/kg,對應電池靶材成本0.2-0.3元/片,采用國產靶材電池單片成本可降低57%。

設備降本:國產化+提升效率,設備投資額有望不斷下降

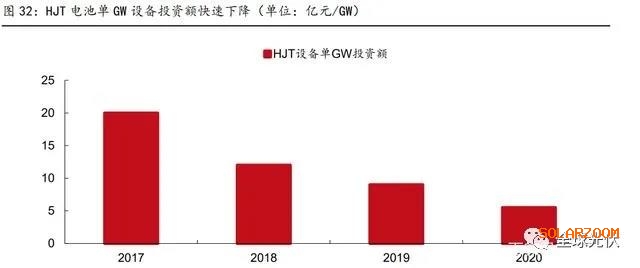

HJT設備國產化可大幅降低成本。2017-2018年HJT設備主要由梅耶博格、YAC、AMAT、日本住友等外資品牌提供,設備成本約10-20億/GW;2019年邁為、鈞石、捷佳偉創等開始進行進口替代,設備成本降至5-10億/GW;2020年6月歐洲老牌光伏設備龍頭梅耶博格退出HJT的競爭,國內設備商加碼研發,邁為和鈞石具備了HJT整線設備供應能力,20年HJT設備成本降至5億/GW左右,隨著量產產能的投放,以及設備國產化率的提升,預計21年HJT設備成本有望降至4億/GW。

非晶硅沉積和TCO制備設備降本是關鍵。HJT生產包括清洗制絨、非晶硅沉積、TCO制備、絲網印刷和光注入退火,以上五個環節設備成本占比分別10%/50%/20%/15%/5%,非晶硅沉積和TCO制備的設備占到整個設備成本的70%,是降本的關鍵。

非晶硅沉積設備降本主要依靠設備國產化和提升生產效率。目前非晶硅沉積主要采用PECVD設備,有量產供應能力的PECVD設備商有梅耶博格(自用)、應用材料、邁為股份、理想萬里暉。目前PECVD進口設備的價格約4.8億/GW,國產設備的價格僅2億/GW,價格為進口設備一半。國產設備成本低主要是生產效率較高,2018年梅耶博格PECVD生產效率是2400片/小時,整線年產能只有110MW,導致整線設備投資額高達10億/GW。2019年邁為給通威提供的設備將PECVD生產效率提升至6000片/小時,整線年產能達250MW,整線成本降至6億/GW。PECVD生產效率的提升可大幅降低設備成本,目前邁為PECVD設備生產效率可達8000片/小時,年產能提升至400MW,整線成本降至4億/GW左右。

TCO設備有望通過國產化進一步降本。TCO膜的生產采用PVD和RPD技術,PVD工藝較為成熟,主要進口設備供應商包括馮阿登納、梅耶博格、新格拉斯,國產廠商包括邁為、鈞石能源、捷佳偉創、捷造光電等。馮阿登納和新格拉斯PVD設備效率可達8000/6000片/小時,邁為PVD設備效率也達到了8000片/小時,未來有望提升至10000片/小時,可進一步降低成本。RPD方面,國內捷佳偉創已獲得住友公司RPD授權,每小時生產效率由梅耶博格的3000片提升到每小時5500片,隨著國產設備的降本增效,TCO設備有望持續降本。

硅片降本:HJT相比PERC更適合硅片薄片化,可大幅降低硅成本

PERC電池薄片化面臨壓力。硅片薄片化可降低硅成本,硅片每減薄20μm,對應組件成本降低約5-6分/W。目前PERC電池厚度一般在170-180μm,由于PERC電池是非對稱結構,若降到160μm以下容易發生硅片碎片,PERC電池也容易發生彎曲,導致轉換效率的降低,甚至短路現象,理論上PERC電池厚度不能低于110μm。

HJT電池結構對稱,適合硅片薄片化發展。HJT電池片的對稱結構減少了電池制作中的機械應力,因此硅片的碎片率更低;由于HJT是低溫工藝,生產工藝在200°C以下,硅片在低溫下也不容易發生翹曲,薄片化電池的良品率更高。此外,HJT電池在硅片變薄的情況下,開路電壓上升,短路電流下降,電池的效率能夠基本維持不變,HJT更適合薄片化硅片。

HJT正不斷探索薄片化進程。日本三洋早年的HJT電池厚度僅98μm,實驗室轉換效率可達到24.7%。目前理想萬里暉PECVD產品可使硅片厚度降低到130-150μm,相比170μm的普通電池片,薄片化電池不僅轉換效率的損失不足0.1%,而且碎片率的上升也不到2%,HJT產業將在未來幾年進一步探索120-130μm的薄片化進程。

硅片薄片化可降低電池硅耗。按照PERC電池175μm厚度計算,166/182/210出片量分別為62/51/38片。若HJT電池厚度降至160μm,166/182/210出片量將分別增加至68/56/42片,硅耗較175μm的PERC電池降低8.57%,若HJT電池厚度降至150μm,166/182/210出片量將分別增加至72/60/44片,硅耗較175μm的PERC電池降低14%

效率提升:帶來各環節的成本攤薄

電池轉換效率的提升可攤薄光伏全生命周期成本。由于HJT電池發電效率比PERC高1.0%-1.5%,因此HJT組件功率可以比PERC更大,大功率組件一方面具有價格溢價,另一方面可以帶來電站建設成本的攤薄。考慮到全生命周期的成本攤薄,HJT電池修正成本優勢=HJT電池生產成本差異+組件非硅成本差異+BOS成本差異+發電量溢價。

HJT較PERC具備全生命周期成本優勢。以3.5元/W的光伏系統為例,假設HJT轉換效率高于PERC1.3pct,HJT比PERC全生命周期每瓦發電量將多出7%,HJT電池會帶來0.26元/W的含稅銷售溢價,雖然HJT電池成本較PERC高0.18元/W,但發電量的增加,HJT技術可以帶來組件BOS成本下降0.015元/W,組件非硅成本下降0.025元/W,綜合以上,HJT較PERC有0.12元/W的修正成本優勢。

責任編輯: 李穎