動力電池作為純電動汽車成本占比最大的一塊,一直是整車企業眼前的“肥肉”。獲得電池部分的利潤,是整車企業“垂涎三尺”、“處心積慮”、“朝思暮想”的事情。

這其中,司馬昭之心路人皆知的,當屬特斯拉:2020年9月,特斯拉在電池日上正式宣布了電芯生產計劃,宣布力爭1年后,也就是2021年底,電芯年產能達到10GWh,到2022年使自產電芯的年產能達到100GWh。

但是即使野心如此的特斯拉,也在繼續大量外采電芯。

2021年6月28日晚,寧德時代發布公告稱,在2020年2月與特斯拉簽訂的協議的基礎上,公司與特斯拉簽訂協議。協議約定,公司將在2022年1月至2025年12月期間向特斯拉供應鋰離子動力電池。

與特斯拉類似的還有大眾,大眾在Power Day上雖然宣布自產一部分電芯,但同時也與寧德時代、LG 化學、SKI等供應商簽下了巨額訂單。

一邊自研自產,一邊還要大量外購,怎么理解?現在看,特斯拉也無法實現電池自產,那車企自產電池這條路還能走得通嗎?

技術路線紛繁,研發投入大

動力電池是典型的資金、技術密集型產業。

據東方財富網數據顯示,動力電池產能建設成本大約為4億元/GWh。投資40億元,建設10GWh的產能,也只能滿足20萬輛50度電的A級車的需求。從數據上看,動力電池產能建設成本,與整車產能建設投入旗鼓相當。

除了產線建設的投入,還有研發投入。根據年報顯示,2020年,寧德時代的研發投入35.69億元,占營業收入的7.09% ;國軒高科研發支出6.96億元,占報營業收入的比重為10.35%。

主流電池企業的研發占比大概都在10%左右,這些錢主要用來做技術研發和儲備,這主要是動力電池技術難度大、技術路線多的特點決定的。

(1)技術難度大

電池是技術密集型產品,需要建立在大量研發投入之上,而整車企業一般不具備電化學方面的能力。

研發主要分為基礎研發和項目研發。基礎研發指從材料到電芯到系統的基礎性研究,尤其在電芯方面需要對原材料的深刻理解;項目研發指針對客戶具體項目的匹配開發研究,需要根據客戶需求給出方案。

同時電芯和電池制造環節作為連接材料端和應用端的關鍵環節,需要與上下游持續協同研發,來探索布局新技術,謹防技術進步帶來的顛覆式創新,這都需要大量的資金投入。

(2)技術路線多

另一個難點就是技術路線多。

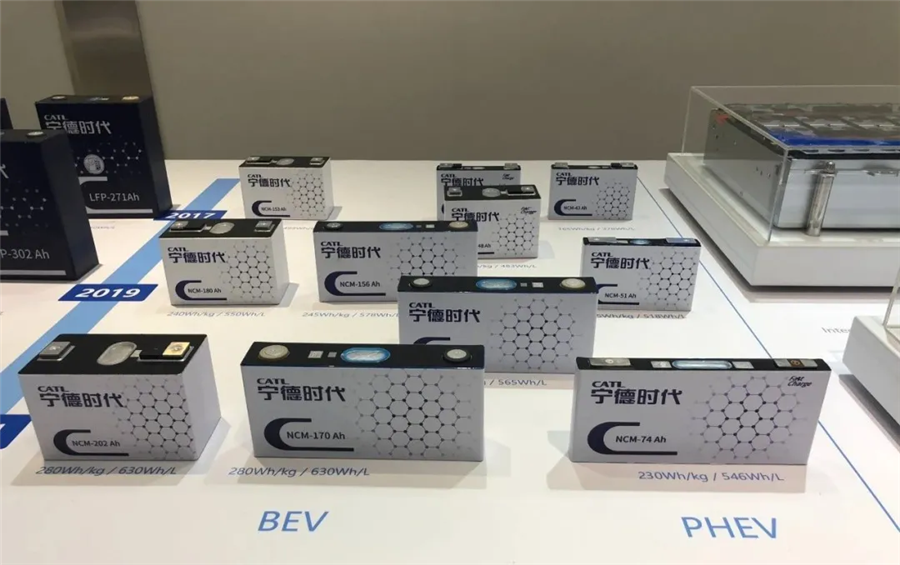

目前市場上的主流技術路線是三元和磷酸鐵鋰電池。整車對安全和能量密度的追求,促使電池企業不斷研發新的技術,目前下一代電池中最有希望的是固態電池,半固態電池有機會率先應用在電動汽車上。同時還有鋰空氣電池和鋰硫電池等技術路線。

7月份,寧德時代還會發布鈉離子電池。

這些技術路線中,哪個會是未來5-10年的市場主流?這考驗著動力電池企業的技術路線判斷能力。

動力電池產能建設成本非常高,一旦技術路線選擇失誤,企業很可能就此銷聲匿跡。

在中國電動汽車發展歷史上,就出現過一次重要的技術路線轉向。

在2009年,剛剛開始推廣新能源汽車的時候,磷酸鐵鋰電池是主要技術路線,由于該技術相對安全、成本低,是車企的主流選擇。

2012年起,隨著國家補貼政策對電池能量密度要求的不斷提升,車企三元電池的需求逐漸上升。2014年下半年開始,寧德時代所引領的三元電池路線開始崛起,主流乘用車企紛紛試水。

2017年開始,連磷酸鐵鋰的堅實擁躉——比亞迪都大規模轉投三元電池。在乘用車領域,三元電池路線大獲全勝。

此時,以磷酸鐵鋰技術為主要路線的電池企業大部分退出了乘用車市場。

然而,隨著補貼退出,磷酸鐵鋰電池卷土重來,在乘用車上的裝車占比接近一半。包括特斯拉這樣的高端電動車都開始用寧德時代磷酸鐵鋰電池。與此同時,三元勢力仍強,無鈷、半固態電池裝車的消息也此起彼伏。技術路線如何選擇,事關生死。

如果要判斷好技術路線,整車企業就要有全面評估不同技術路線的能力,意味著沉重的資本投入和研發投入。這是車企自產電池的一個前提。

生產高精密,成本難控制

如果掌握了電池技術,能不能造好電池呢?

進入電芯的生產環節,面臨的困難也并沒有減少。電芯生產環節復雜精細,從攪拌到分條為前段工序,卷繞到注電解液為中段工序,后段工序為化成到包裝。

前段工藝涉及極片制造關系到電池核心性能,中段和后段涉及電芯成型和激活檢測對電池整體性能同樣重要。

動力電池對生產效率和產品一致性要求很高,這需要電池制造各環節的工藝積累提升,以及自動化水平的不斷提升才能做到。目前,像寧德時代等企業,已經提出了極限制造的概念,試圖將單體失效率從PPM級別向PPB級別跨越,難度之大,可想而知。

整車廠希望電池也能達到車規級的品質水平。但對于新興的動力電池行業來說,這并不是容易的事。目前,全球那么多動力電池廠,真正跨越到車規級電池供應商之列的,其實并不多。

2020年,英國電池原材料咨詢公司——基準礦業情報機構 (Benchmark Mineral Intelligence) 發布報告稱,全球只有寧德時代、LG化學、三星SDI、遠景AESC和SKI、松下-特斯拉等6家電池制造企業,達到其“全球動力電池一級制造商(Tier 1)”標準。

曾經試圖進軍電芯領域的歐洲汽車零部件巨頭——博世,都對生產電芯打了退堂鼓。2018年2月,博世就宣布放棄自制電芯,轉而集中力量做BMS(電池管理技術)和PACK(電池包技術)。博世認為,采購電芯更劃算一些,如果堅持自制,競爭不過亞洲的大電芯公司。而且電池技術仍然在快速迭代之中,現在投巨資砸進去,很可能會成為包袱。

單打獨斗,規模難保證

跨越技術、生產關口后,整車企業自己生產電芯,還要過規模關。

早在2008年,戴姆勒與贏創(Evonik Industries AG)建立“電池聯盟”,并取得Li-Tec公司(贏創2006年設立的電芯制造企業)49.9%的股份。2009年,Li-Tec就計劃年產30萬個電芯。

Li-Tec是歐洲第一家批量生產的鋰離子電池的制造商,可見戴姆勒在動力電池領域的戰略眼光。

但是,Li-Tec很快就為戴姆勒和贏創帶來了困擾。電芯的生產制造是極端追求規模效益的行業。但當時歐洲電動汽車市場規模很小,大部分車企沒有批量生產電動汽車的規劃,這樣的市場不足以支撐Li-Tec擴大產能,而成本又極高,很難有市場。

聰明的贏創先一步金蟬脫殼,將其手中Li-Tec和ACCUmotive的股份全部出售給戴姆勒,自此戴姆勒成為兩家企業的唯一所有者。為了減少損失,在2015年,戴姆勒不得不將Li-Tec全面停產。目前Li-Tec僅作為電芯技術的研究公司存在。

戴姆勒Li-Tec的失敗,很大原因要歸結于規模太小。目前,全球雖然迎來了新能源汽車發展大潮,但是實際量產銷售的量,分配到各品牌上,并不算大。

2020年,全球只有前十大電動汽車(包括插混)品牌,年產銷剛剛超過10萬輛。以一輛車平均用50KWh計算,10萬輛級車企才需要5GWh電池。這樣的體量,如果單獨由一家公司承擔,當年也能排進全球前十大電池供應商,但是其競爭力和位于前列幾家比,在研發協同、原材料、設備的議價、標準化批量生產上,都不在一個級別。

即便是體量大的車企,自己做電池的成本仍然難以控制。

全球最早探索電動汽車的日產汽車,一開始是自產電池的。但是,2018年,日產宣布,將旗下動力電池企業AESC的控股權,轉給中國的遠景集團。

AESC一直無法以提高產能的方式來降低電池制造成本,日產認為,增加從第三方供應商采購電池的選項,更有利于開源節流。

其實,到2015年,聆風的全球累計銷量就達到20萬輛,妥妥的銷量冠軍,這樣的銷量仍然不足以支撐AESC的成本下降。

類似的情況還有比亞迪和長城,自身都有著不小的電動汽車銷量,但他們都將電池業務剝離,單獨發展,也是希望獲得更大的規模。

吉利也是少數涉足電芯領域的整車企業,不過目前看其仍然以外采為主,自家的衡遠新能源出貨量寥寥,其競爭力自然也不足一提。5月份,衡遠新能源還發布通告,就其生產的30萬只左右的30Ah三元鋰離子電芯公開銷售招標。原本這些電芯都是給自家新能源汽車準備的,但是車輛銷量不佳,只能甩賣電池。

其實,車企是否造電池,是一個經典的企業邊界的問題:一家企業要獲得一項原料時,何時選擇從市場購買,何時選擇自行生產?諾貝爾經濟學家科斯的經典回答是:企業和市場屬于“協調生產的可替代方式”,答案取決于哪種行為的交易成本更低。

以上幾個車企自產電池的經歷充分證明,車企可以自產電池,但是其成本不低。對比企業和市場這兩種解決方案,市場的交易成本更低。

可見,車企要自建電芯廠,還是要權衡利弊。特斯拉有前景、大眾有底子,但他們目前還是選擇外采,號稱要自建,但也沒有落地的跡象。如果在市場規模上不能保證,電芯廠還是交由專業的人來做最好,畢竟危險又沒利潤的事情,還可能拖垮企業,得不償失。

責任編輯: 李穎