前言:制氫技術路線的選擇關鍵在于經濟性和低碳性。電解水制氫是獲得氫最簡單、應用最廣泛的 方法,但從能量的轉換和生產成本來說,電解水制氫也是最不經濟的,工業制氫一般不采用這種方式。目前工業制氫技術主要是利用石化能源制氫,從長遠考慮,應關注和鼓勵利用可再生資源制氫。

氫氣燃燒的產物是水,無 環 境 污 染, 因 此,氫能被視為 21 世紀具有極大發展潛力的清潔 能源。氫燃料電池的能量轉換效率高達 60% 以 上,可以做到 CO2零排放,排出的廢物只有水,它 有助于解決能源危機、全球氣候變暖以及環境污 染問題,其開發利用得到世界的高度關注。

氫燃料電池堆 HFCR ( Hydrogen Fuel Cell Re- actor) 原理是氫在燃料電池的陽極板 ( 也就是負 極) 經過催化層的作用,將氫原子的一個電子分 離出來,失去電子的氫離子通過質子交換膜到達 燃料電池的陰極板 ( 也就是正極) 。游離后的電子 不能通過質子交換膜,所以就只能經過外部的通 路到達陰極板與氫離子重新結合,在電子的運動 過程中自然就在外電路產生電流。而這個電流經 過逆變器升壓后,就能夠驅動電動機。電子到達 陰極板后與在那里的氫離子和氧原子重新結合為 水。簡單地說,氫燃料電池堆是將氫與氧化學反 應的化學能直接轉化為電能。

美國、德國、日本以及歐盟各國均已積極布 局氫能產業發展戰略,特別是日本提出了構建 “氫能社會”的戰略及其發展路線圖,在氫能技術 和發展利用領域走在了世界的前列。我國也在 “十三五”規劃、《中國制造 2025》、《國家創新驅 動發展戰略綱要》、 《汽車產業中長期發展規劃》 中明確將 “氫能與燃料電池”作為戰略性新興產 業和重點任務來大力發展。

目前,氫能源產業正處于將氫氣從工業原料 向大規模能源開發利用的戰略轉折點,未來發展空間巨大,相關產業鏈將得到長足發展。氫能源產業主要包括制氫及儲輸氫能,氫燃料電池系統及氫燃料電池汽車/發電。

1 制氫技術

制氫技術路線的選擇關鍵在于經濟性和低碳性。電解水制氫是獲得氫最簡單、應用最廣泛的 方法,但從能量的轉換和生產成本來說,電解水制氫也是最不經濟的,工業制氫一般不采用這種方式。目前工業制氫技術主要是利用石化能源制 氫,從長遠考慮,應關注和鼓勵利用可再生資源制氫。

石化能源制氫領域的技術已經相當成熟,由此生產的氫氣約占世界氫氣生產總量的 95%以上,但石化能源制氫技術缺點是副產大量二氧化碳。

石化能源制氫技術主要有:

( 1) 以天然氣、石油、甲醇為原料裂解制取 氫氣是當今制取氫氣最主要的方法。大部分氫氣 是通過大規模天然氣轉化而來,這是目前成本較 低且相對環保的制氫方法。

( 2) 在生產合成氨、合成甲醇、石油煉制、 乙烷/丙烷脫氫制乙烯/丙烯、鋼鐵廠尾氣等工業 副產氫氣回收。

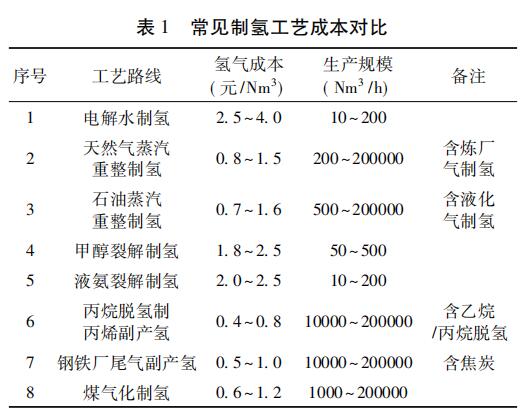

( 3) 近 幾 年 煤 氣 化 技 術 大 規 模 工 業 化 應 用,如在煤頭合成氨、煤制油、煤制甲醇制烯烴 等工業化裝置的應用,使煤氣化制氫生產成本大 幅降低。常見制氫工藝成本對比見表 1。

從表 1 可見,丙烷/乙烷脫氫制丙烯/乙烯副產 氫氣以及鋼鐵廠尾氣副產氫等成本最低; 其次是 煤氣化制氫,以及天然氣石油等技術制氫; 水電解制氫成本最高。

從氫能發展的初期來看,應充分利用工業副產氫氣,其次可以適當發展煤氣化制氫,少發展石 油天然氣裂解制氫,限制發展電解水制氫。

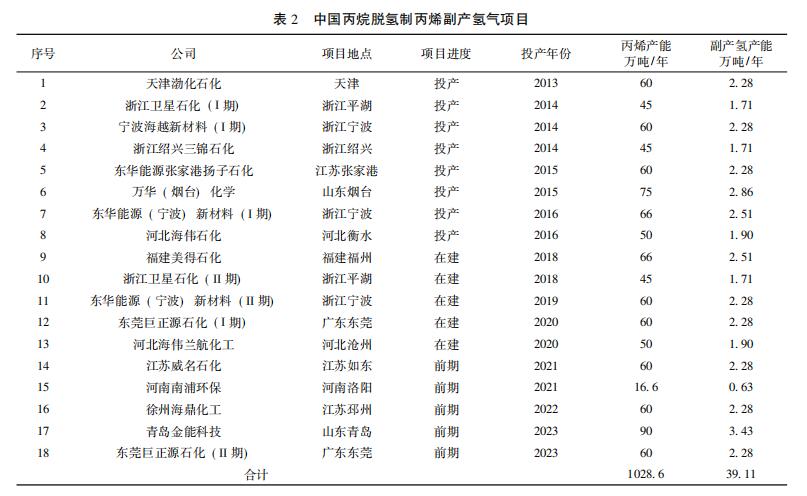

自2010年以來,由美國引領的頁巖氣革命,使美國天然氣產量呈現爆發性增長,生產天 然氣的同時副產大量的凝析油,經過分離,副產 大量乙烷、丙烷,而全球乙烯、丙烯需求增長迅 速,使乙烷脫氫制乙烯生產聚乙烯技術得以迅速 發展,并副產大量氫氣。近年來國際液化石油氣 市場供應充足,丙烷市場供應穩定,丙烷脫氫制 丙烯副產大量氫氣。每生產一噸乙烯/丙烯副產 0. 057 ~ 0. 062 /0. 038 ~ 0. 042 噸氫氣,目前全國丙 烷脫氫副產氫氣約 18. 50 萬噸/年,預計到 2023 年 達到 39. 11 萬噸/年。這些副產的氫氣都可以成為 穩定的氫能供應。中國丙烷脫氫制丙烯副產氫氣 項目見表 2 ( 資料來源: 《中國氫能與燃料電池年 度報告 2018》) 。

鋼鐵廠尾氣包括焦爐氣、轉爐氣、高爐氣。 鋼鐵廠尾氣中含 H2和 CO 較高,通過凈化、變換、 脫碳、提純等技術方法制得氫氣。如果全國按每年5億噸鋼的產能計算,每年可副產約 800 ~ 1200 萬噸氫氣。

煤氣化制氫是通過煤氣化制得半水煤氣,經凈化、變換、脫碳、提純等技術方法制得氫氣,副產大量二氧化碳。煤氣化技術歷經近百年 的發展,技術已經相當成熟可靠,經濟可行,廣泛應用于合成氨、尿素、城市煤氣、煤制甲醇制 烯烴、IGCC 發電等。其技術關鍵在于煤氣化爐。 典型的煤氣化爐有: 固定床 ( 移動床) 加壓煤氣化爐-魯奇煤氣化爐,水煤漿加壓氣化即氣流床煤氣化爐-德士古煤氣化爐,沸騰流化床氣化爐-殼牌煤氣爐等。

從中期來看,制氫技術需要關注基于可再生資源如生物質制氫。生物質資源豐富,是重要的可再生能源,生物質可通過氣化和微生物制氫,目前仍比較考驗轉化技術。

長期來看,以太陽能、風能、水能、海洋能 和地熱能為基礎的零排放制氫技術將成為氫能制 備的重要資源補充,也是實現零碳排放制氫技術 的關鍵。目前這些技術的轉化效率還比較低,但 是在歐洲、日本的加氫站,已經把太陽能制氫作 為臨時和補充的氫燃料補給方式。隨著二氧化碳 捕獲 CCS 技術的完善,煤氣化制氫技術結合二氧 化碳捕獲 CCS 技術將實現清潔高效利用煤炭資源 的新途徑,也是煤基低碳制氫發展的方向。另一 方面,我國可再生能源棄電嚴重,嚴重制約了我 國可再生能源的發展,電網用電峰谷差較大,通 過電解水制氫的方式進行能量轉化和儲存也是解 決電網調峰棄電的一種良好途徑。

2 儲氫技術

儲氫技術是氫氣能否得到高效利用的關鍵,是限制氫能大規模產業化發展的重要瓶頸,因而成為目前氫能產業化發展的重點和難點之一。近年發展起來的燃料電池汽車,研制合適的儲氫材料或者儲氫工藝以用于車載儲氫裝置是 必須面對的問題。專家預言,儲氫技術一旦取得 突破,將不僅改變目前的能源結構,還將帶動一 批新材料產業的崛起。

目前研究和應用中的氫氣儲存方式主要包括: 高壓氣態儲氫、深冷液化儲氫、有機液體儲氫、 多孔材料及金屬合金等物理類固態儲氫等多種儲 氫技術。對于氫能的規模化儲存和運輸,盡管迄 今已研發出多種技術和手段,工業上最可行的只 有高壓氣態儲氫技術和深冷液化儲氫技術。

2. 1 高壓氣態儲氫

高壓氣態儲氫是目前應用最為廣泛的儲氫技 術,具有充裝釋放氫氣速度快、技術成熟以及成 本較低等優點,但高壓儲氫通常需要能夠承受高 壓的儲氫壓力容器,體積儲氫密度不高,而且氫 氣壓縮過程能耗較大。

高壓氣態儲氫技術儲氫密度一般在 18 ~ 40 g / L,一 般 選 用 鋼 制 氣 瓶,商 用 氣 瓶 設 計 壓 力 20MPa,從安全角度考慮,一般只充壓至 15 MPa 以下。通常一個充滿 15 MPa 氫氣的標準氣瓶質量 儲氫密度低于 2% ( 體積儲氫密度約 18 g /L) ,70 MPa 纖維全纏繞高壓車載儲氫氣瓶,體積儲氫密度 約為 39 g /L,與美國能源部公布的 2020 年儲氫目標 55 g /L 有較大差距。

氫氣基本上采用長管拖車運輸。根據 《移動 式壓力容器安全監察規程》TSG R0005 和 《氣瓶 安全技術監察規程》TSG R0006 規定,氣瓶的公稱 工作壓力為 0. 2MPa ~ 30MPa,根據 《鋼質無縫氣 瓶》GB 5099 和 《鋼質無縫氣瓶集束裝置》GB /T 28054,長管拖車氣瓶的公稱工作壓力為 0. 2MPa ~ 30MPa,商業化的長管拖車氣瓶最大工作壓力為 20MPa,從安全角度考慮,一般只充壓至 15 MPa 以下。長管拖車一般裝 8 根高壓儲氫管束,單根管 束水 容 積 為 2. 25m3,重 量 2730kg,整 車 總 重 26030kg,充裝氫氣約 300kg,運輸氫氣的效率只 有 1. 1%。可見,由于常規的高壓儲氫容器的本身重量大,而氫氣的密度又很小,所以裝運氫氣重 量只占總運輸重量的 1~2%左右,運輸氫氣的效率 低。就現階段而言,適當提高長管拖車管束的設 計壓力,提高管束的工作壓力,以提高運輸氫氣 的效率,在不違反現階段的規程和標準的前提 下,可以將長管拖車管束的設計壓力提高至 30 ~ 35MPa,質量密度可以從 1. 4%左右提高到 3%左 右,體積密度提高到 25g /L 左右。

隨著氫燃料電池汽車的發展,為實現燃料電 池汽車在市場上的規模化推廣,美國汽車工程師 協會 ( SAE) 制定了一個所有汽車通用的氫燃料電 池加注協議 《輕型汽車氣態氫加注協議》 SAE - J2601,SAE-J2601 分別對 35MPa 和 70MPa 兩個加注壓力等級做出標準化規定,也就是加氫站氫氣 加注采用 35MPa 和 70MPa 兩個加注壓力等級。對 于 35MPa 加注壓力等級的加氫站,主要采用容積 較大的高壓儲氫容器和容積較小高壓氣瓶兩種形 式。容積較大的高壓儲氫容器,單個水容積為 600 L~1500 L 之間,工作壓力 42MPa,為無縫鍛造壓 力容器; 容積較小高壓氣瓶組,單個氣瓶的水容 積為 45 L ~ 80 L,工作壓力 45MPa。從成本角度 看,容積較大的高壓儲氫容器制造難度較大,投 資較高,但后期維護相對簡單。目前加氫站多數 采用技術成熟的容積較小高壓氣瓶組。對于 70MPa 加注壓力等級的加氫站,采用鋁內膽成型、高抗 疲勞性能的纖維全纏繞高壓儲氫氣瓶,工作壓力 達到 98 MPa。對 70MPa 加注壓力等級纖維全纏繞 高壓儲氫氣瓶,我國由于受到高強度炭纖維生產技術水平的限制,目前仍處在研發試用階段,隨著高強度炭纖維解決,高強纖維全纏繞高壓儲氫氣瓶很快會推出市場。

2. 2 深冷液化儲氫

深冷液化儲氫也是一種可實用化的儲氫方 式,由于常溫常壓下液態氫的密度是氣態氫的 845 倍,因此低溫液化儲氫具有體積密度高、儲存容 器體積小等優勢,其儲氫密度約為 70 g /L,大幅高 于高壓儲氫密度 ( 70 MPa 約為 39 g /L) 。但氫氣液化過程需要多級壓縮冷卻,將氫氣溫度降低至 20K,消耗大量能量,液化消耗的能量將近占氫能 的 30%。另外,為了避免液態氫蒸發損失,對液 態氫儲存容器絕熱性能要求苛刻,需要具有良好絕熱性能的絕熱材料,低溫儲氫罐的設計制造及 材料的選擇一直存在成本高昂的難題,這使得液 化過程和儲氫容器技術復雜,成本增加。

深冷液化儲氫技術主要應用于軍事與航天方 面,商業化研究與應用才剛剛開始,只有日本有 商業化應用案例,深冷液化儲氫技術有待深入研 究和開發。

2. 3 有機液體儲氫

有機液體儲氫是通過加氫反應將氫氣固定到芳香族有機化合物,并形成穩定的氫有機化合物液體。最大特點在于常溫常壓下一般為液體,與 汽油類似,方便運輸和儲存,到達用戶端時,載 氫的有機液體通過催化反應釋放出氫氣,脫氫后 的有機液體還可以循環使用。有機液體儲氫在使 用過程中始終以液態方式存在,可以像汽柴油一 樣在常溫常壓下存儲和運輸,可以利用現有汽柴 油運輸方式和加油站設施,儲運過程安全、高效,使得氫能規模利用的成本大幅降低。一旦有機液體儲氫技術實現商業化應用,無疑將為世界 氫能產業帶來一次全新的技術革命。

甲基環己烷 ( MCH) 是目前被認為最有潛力 的有機液體儲氫介質,為氫氣的 1 /500,體積密度 47. 3 g /L,甲基環己烷 ( MCH) 化學性質與汽油 相似,可 與 現 有 的 汽 油 運 輸 方 式 和 加 油 站 通 用,甲基環己烷 ( MCH) 加注站建設成本相對較 低。但脫氫工藝將消耗近 30%能量,從甲基環己 烷 ( MCH) 提取氫燃料消耗相當于氫能本身的 28%,不僅降低效率,還增加成本,這是甲基環己 烷 ( MCH) 儲氫技術未能推廣應用的主要技術缺 陷之 一。還 有 一 些 有 機 儲 氫 介 質 正 在 研 究 之 中,如 N-乙基咔唑,能夠在 200℃ 以下可實現完 全脫氫,儲氫質量密度 5. 8%,體積密度 55 g /L。又如 N-乙基吲哚,能夠在 200℃ 以下 6 小時實現 完全脫氫,儲氫質量密度 5. 23%,體積密度 55g / L。有機液體儲氫技術還存在脫氫技術復雜、脫氫 能耗大、脫氫催化劑技術有待突破等技術瓶頸。

2. 4 物理類固態儲氫

物理類固態儲氫技術相比于氣態儲氫與液態儲氫,具有儲氫密度高,操作方便,安全性好等 優點,具有潛在的發展前景。物理類固態儲氫主 要是在溫和條件下,氫在高比表面積的材料中實 現可逆吸脫附,其中多孔材料具有高比表面積、 結構可調等優點,是一種理想的氫氣吸附儲存材 料,如碳基儲氫材料 ( 如活性炭、碳納米材料、 石墨烯基碳材料等) 、多孔材料 ( 如 MOFs、POPs 等) ,氫化物固態儲氫 ( 如 LaNi 合金等) 等。就 目前而言,物理類固態儲氫技術雖然在一定條件 下能夠實現氫的吸附,但在室溫下儲氫量遠低于 商業化應用的水平,而且吸附材料的制備也相當昂貴。

3 氫氣運輸

高壓氫氣基本上采用長管拖車運輸,適當提 高長管拖車管束的工作壓力,可以提高運輸氫氣 的效率。對于深冷液化氫氣的運輸,采用絕熱保 冷槽車運輸,到達使用目的地后加壓氣化供用戶 使用。氫氣長輸管道輸送適合大規模氫氣的輸 送,由于建造氫氣的長輸管道投資很大,投資氫 氣長輸管道需要一定的經濟規模,未來氫能得到 大規模發展時,氫氣的長輸管道將會像現在的天 然氣長輸管道一樣得到快速的發展。

4 結語

氫能是公認的清潔能源,被譽為 21 世紀最具 發展前景的二次能源之一,它有助于解決能源危 機、全球變暖以及環境污染。近年來,氫能已經 被很多發達國家納入能源發展戰略,我國也先后 在 “十三五”規劃等多個政策文件中,明確提出 將 “氫能與燃料電池”作為戰略任務、重點任務 的新興產業來大力發展,氫能已經成為我國優化 能源消費結構和保障國家能源供應安全的戰略 選擇。

我國氫能資源豐富,供應渠道多樣,可以通 過氫燃料電池技術發展倒推制氫與氫能儲運產業的發展。目前,在氫能發展的初期,首先應充分利 用工業副產氫氣,以比較廉價的氫氣成本,推動 氫能產業基礎設施的發展,其次可以適當發展煤 氣化制氫,保障氫能的供應。中長期來看,應關 注可再生資源制氫,同時將棄電、棄水、棄風、 棄光等電轉氫作為氫能的重要補充手段,實現零 排放。在氫能儲運方面,在現有技術和規范的基 礎上,發展 適 合 《輕 型 汽 車 氣 態 氫 加 注 協 議》 SAE-J2601 加注壓力等級 70MPa 的相關技術和設 備,滿足加氫站等基礎設施的要求,加大力度開 發高儲氫密度的儲氫技術,提高氫能儲運效率和 降低儲運成本。

目前我國氫能產業經過多年積累,已初具氫 能產業化發展條件,相信在不久的將來,氫能將 會是我們生活中不可缺少的一種能源。

參 考 文 獻

1 亞化咨詢. 中國氫能與燃料電池年度報告 2018 [R]. 2018 中國氫資源與氫能產業發展論壇 ( 大連) ,2018 ( 9) : 18-19.

2 伍 科,耿云峰. 利用鋼廠尾氣合成化工產品技術 [M]. 2011 年全國冶金節能減排與低碳技術發展研討會論文集 ( 唐山) ,2011 ( 9) .

3 董 媛,楊 明,程寒松. 有機液體儲氫技術進展與應用 前景 [M]. 國際氫能產業發展報告 ( 2017) . 國際清潔能 源論壇 ( 澳門) ,2017 ( 10) .

4 蘇樹輝,毛宗強,袁國林. 國際氫能產業發展報告 ( 2017) [R]. 國際清潔能源論壇 ( 澳門) ,2017 ( 10) .

5 中國標準化研究院資源與環境分院和中國電器工業協會燃 料電池分會. 中國氫能產業基礎設施發展藍皮書 ( 2016) [R]. 中國氫能與燃料電池產業高峰論壇 ( 云浮) ,2016 ( 10) .

責任編輯: 李穎